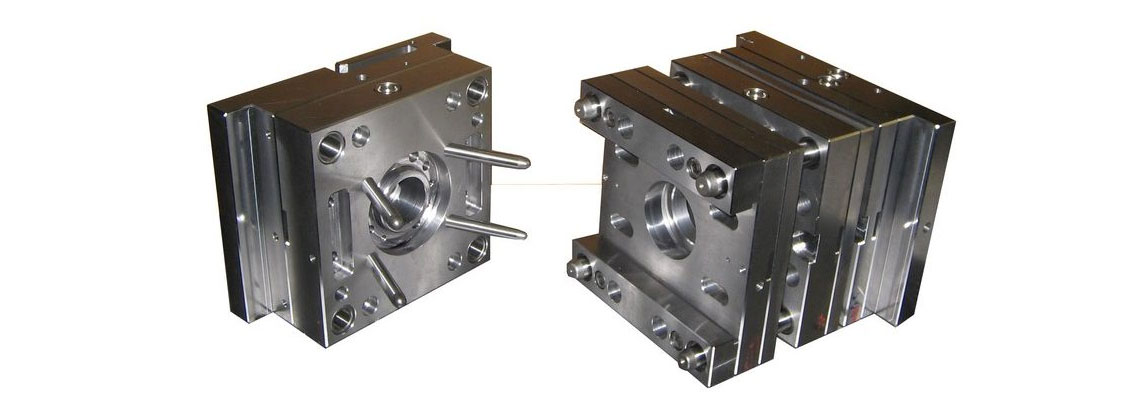

Les prototypes de moule permettent d’injecter des pièces prototypes. En d’autres termes, celles-ci représentent des séries de futures pièces. L’objectif d’un moule pour injection plastique est simplement de limiter ou de réduire considérablement le temps de production ainsi que votre investissement. Pour créer ce prototype, il faut en général réaliser des moules mono-empreinte. Ces derniers sont constitués d’une structure mécanique très simple et éventuellement des mouvements manuels pour les contre-dépouilles. Effectivement, afin de réduire les délais et coûts d’investissement, on utilise généralement l’aluminium comme matière première. Il est bien plus rapide à usiner que les autres matériaux. Cette solution est la plus efficace puisqu’elle aide à avoir des pièces prototypes plastiques de bonne qualité. Elles sont pareilles que les pièces injectées en série. Alors, si vous avez un projet de production de pièces plastiques relativement compliquées, vous avez déjà un aperçu de la procédure à adopter. Mais comment réaliser concrètement des prototypes de moule pour injection plastique ? Pour combien de temps et quel prix ?

Faire une analyse des pièces plastiques et concevoir le moule pour injection plastique

Pour commencer, il faut analyser les pièces plastiques et concevoir le moule pour injection plastique. Vous pouvez être accompagné dans la finalisation de vos plans pour anticiper les risques et optimiser la réalisation du moule ainsi que son entretien.

Les fabricants font une analyse intégrale des pièces. Il faut prendre en compte, le plan de joint, les fermetures du moule, de la presse, l’épaisseur, le contrôle des dépouilles, l’injection et le design du moule. Vous pouvez ensuite faire des demandes de modification après l’analyse de la pièce plastique finale si besoin.

Puis, le bureau d’études va réaliser un plan d’outillage en 2D et en 3D de votre moule en fonction de votre cahier des charges. Après vous recevez les plans pour la conception de votre moule petite série. Une fois confirmé, on passe aux achats d’acier et à l’usinage.

Construire le moule pour injection plastique et l’essayer

On suit quotidiennement le développement du projet de fabrication de votre moule prototype. Le planning et des photos de la progression des travaux vous seront envoyés à votre chef de projet.

Votre cahier de charges est respecté à la lettre. On contrôle parfaitement l’usinage et chaque détail du moule pour injection plastique pour chaque étape. Un centre de contrôle particulièrement adapté à cette tâche s’en charge minutieusement. Il assure que chaque étape de la fabrication du moule soit réalisée en bonne et due forme.

Après cette étape, on doit vérifier le circuit de régulation avant d’effectuer quelques essais. Tous les circuits d’eau doivent être contrôlés soigneusement comme la présence des bouchons, la profondeur des perçages, etc. Cela permet de s’assurer des meilleures conditions de refroidissement à partir du premier essai.

Si tout se passe comme prévu durant l’essai, on procède à la vérification complète du moule. Durant les divers essais effectués, chaque point marqué dans le cahier des charges est contrôlé. Votre moule pré série doit passer par quelques tests pour garantir la meilleure qualité possible.

Faire un rapport des tests des prototypes de moule et les livrer

Chaque outillage pour injection plastique doit être convenablement testé dans le centre d’essais. Lors de chaque essai, on envoie une vidéo et un rapport complet des pièces pour confirmation. Par la suite, quelques ajustements et mises au point sont effectués en cas de besoin.

Si tous les outillages pour votre moule petite série sont prêts, il ne reste plus qu’à vous les livrer. On les démonte et on procède à une dernière vérification selon une checklist précise comprenant le diamètre de lavage, le débit de l’eau, l’équilibrage… Des pièces de rechange et le dossier complet pour la réalisation des prototypes de moule vous seront enfin livrés à votre usine.